सामान्य प्रश्न

प्रश्न और उत्तर

सैंडब्लास्टिंग के लिए वाइनिल के रंगीन दुनिया में कदम रखें और अपने कलात्मक क्षमता को पहले से कभी नहीं देखा गया तरीके से खोलें। अपनी बहुमुखता और सटीकता के साथ, वाइनिल ने सैंडब्लास्टिंग के कला को क्रांतिकारी ढंग से बदल

चाहे आप एक पेशेवर कलाकार हों या एक DIY शौकीन, सैंडब्लास्टिंग के लिए विनाइल एक नई संभावनाओं का पूरा नया क्षेत्र खोलता है। ग्लासवेयर और दर्पणों को कस्टमाइज करने से लेकर धातु पर अनूठे पैटर्न और बनावट जोड़ने त

अपने चिपकने वाले बैकिंग और टिकाऊपन के साथ, विनाइल स्टेंसिल सटीक और साफ़ लाइनों को प्रदान करते हैं, जिससे आपके डिज़ाइन सतह पर बिना किसी दोष के स्थानांतरित हो जाते हैं। सरल आकारों से लेकर जटिल पैटर्नों तक, संभावनाएं अनंत हैं। इसके अलावा, सैंडब्लास्टिंग प्रक्रि

तो, अपने कलात्मक दृष्टिकोण को क्यों सीमित करें? वाइनिल की रंगीन दुनिया को गोद लें और अपने कौशल को नई ऊंचाइयों तक पहुंचाने के लिए असीमित संभावनाओं को खोलें। अपनी कल्पना को छोड़ दें और देखें कि कैसे प्रत्येक सूक

कीवर्ड: सैंडब्लास्टिंग के लिए विनाइल, कलात्मक क्षमता, बहुमुखी, सटीकता, स्टेंसिल, रचनात्मक, सैंडब्लास्टिंग प्रक्रिया, दीर्घकालिक प्रभाव।

विनाइल सैंडब्लास्टिंग एक अद्वितीय और आकर्षक कला रूप है जो हाल के वर्षों में अत्यधिक लोकप्रियता प्राप्त कर चुका है। इसकी जड़ों में, प्रक्रिया में विनाइल स्टेंसिल का उपयोग करके विभिन्न सतहों पर जटिल डिजाइन और पैटर्न बनाने के लिए सैंड-ब्लास्टिंग की शक्ति का उपयोग शामिल

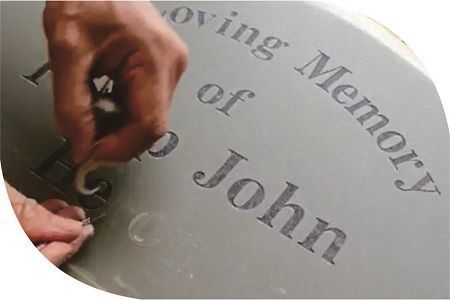

विनाइल सैंडब्लास्टिंग की प्रक्रिया विनाइल स्टेंसिल के निर्माण से शुरू होती है। ये स्टेंसिल डिज़ाइन की जटिलता के आधार पर विशेषज्ञ कटिंग मशीनों या हाथ से भी सटीक रूप से काटे जाते हैं। विनाइल सामग्री को उसकी टिकाऊता और चिपकने वाले गुणों के लिए सावधानीपूर्वक चुना जाता है, जिससे सतह पर खुदाई करते समय एक सुरक्षित बंधन एक बार स्टेंसिल को अपने स्थान पर रख दिया जाता है, तो सैंडब्लास्टिंग प्रक्रिया शुरू हो जाती है, जिसमें सतह के उजागर क्षेत्रों पर एक उच्च-शक्ति वाले बाल्टी या अन

रेत-छिड़काव प्रक्रिया का बल डिज़ाइन को सामग्री में खोदता है, एक स्थायी और दृश्यात्मक रूप से प्रभावशाली छाप बनाता है। एचिंग की गहराई और बनावट को रेत छिड़काव के दबाव, अवधि और कोण को बदलकर समायोजित किया जा सकता है, जिससे कलाकारों को प्रभावशाली और जटिल पैटर्न से लेकर बोल्ड और बनावटी डिजाइन तक के व्यापक प्रभाव प्राप्त करने में इस तकनीक की बहुमुखी प्रकृति इसे कांच, धातु, पत्थर और यहां तक कि लकड़ी जैसी विविध सामग्रियों पर लागू करने में सक्षम बनाती है, जिससे यह एक वास्तव में बहुमुखी और आकर्षक कला रूप

सैंडब्लास्टिंग के लिए वाइनिल का उपयोग करने के प्राथमिक लाभों में से एक उसकी असाधारण बहुमुखता है। वाइनिल स्टेंसिल अन्य सामग्रियों की तुलना में एक स्तर की सटीकता और नियंत्रण प्रदान करते हैं, जिससे कलाकार आसानी से जटिल और विस्तृत डिजाइन बना सकते हैं। वाइनिल के चिपकने वाले पृष्ठभाग से सतह पर सुरक्षित और

वाइनिल का सैंडब्लास्टिंग के लिए एक और महत्वपूर्ण लाभ इसकी टिकाऊता है। यह सामग्री सैंडब्लास्टिंग प्रक्रिया की तीव्र दबाव और घर्षण को सहने के लिए डिज़ाइन की गई है, जिससे स्टेंसिल अखंडता बनाए रखता है और एक संगत, उच्च गुणवत्ता वाले परिणाम प्रदान करता है। यह टिकाऊता अंतिम उत्पाद की

इसके अलावा, सैंडब्लास्टिंग के लिए विनाइल कई रंग विकल्प प्रदान करता है, जिससे कलाकार अपने डिजाइनों में जीवंत रंग और आकर्षक कंट्रास्ट शामिल कर सकते हैं। यह बहुमुखी प्रकृति कुछ अद्वितीय और आंखों को आकर्षित करने वाले टुकड़ों को बनाने की अनुमति देती है जो भीड़ से अलग हैं। चाहे आप कस्टम ग्लासवे

वाइनिल के लिए सैंडब्लास्टिंग के मामले में, चुनने के लिए कई अलग-अलग प्रकार हैं, प्रत्येक अपनी अनूठी विशेषताओं और अनुप्रयोगों के साथ। सबसे आम प्रकारों में से एक एडहेसिव-बैक्ड वाइनिल है, जिसमें एक मजबूत एडहेसिव परत होती है जो स्टेंसिल को खुदाई किए जा रहे सतह पर सुरक्षित रूप से चिपकने की

एक और लोकप्रिय विकल्प हटने योग्य विनाइल है, जो सैंडब्लास्टिंग प्रक्रिया पूरी होने के बाद सतह से आसानी से उतारा जा सकता है। यह प्रकार का विनाइल अस्थायी या पुनर्उपयोग योग्य स्टेंसिल बनाने के लिए विशेष रूप से उपयोगी है, जिससे कलाकार विभिन्न डिज

अधिक जटिल और विस्तृत डिजाइनों के लिए, कलाकार पूर्व-कटे हुए विनाइल स्टेंसिल का चयन कर सकते हैं, जिन्हें विशेषीकृत कटिंग मशीनों का उपयोग करके सटीकता से काटा जाता है। ये स्टेंसिल अक्सर जटिल पैटर्न और आकार प्रदर्शित करते हैं, जिससे वे विस्तृत और दृश्यात्मक रूप से आकर्षक डिजाइन बनाने के लिए उप

वाइनिल सैंडब्लास्टिंग के कला में लगने के लिए एक विशिष्ट सेट के उपकरणों और उपकरणों की आवश्यकता होती है ताकि प्रक्रिया कुशलतापूर्वक और प्रभावी ढंग से की जा सके। इस सेटअप के केंद्र में सैंडब्लास्टिंग कैबिनेट है, एक विशिष्ट एन्क्लोजर जो सैंडब्ल

सैंडब्लास्टिंग कैबिनेट के भीतर, प्रमुख घटकों में एयर कंप्रेसर शामिल है, जो सैंड या अन्य अपघर्षक मीडिया को प्रक्षेपित करने के लिए आवश्यक वायु दबाव प्रदान करता है, और सैंडब्लास्टिंग गन, जो अपघर्षक साम अपनाए जाने वाले घर्षक माध्यम, जैसे कि मध्यम-दाने वाला रेत, कांच के गोले या एल्यूमीनियम ऑक्साइड, अंतिम परिणाम पर महत्वपूर्ण प्रभाव डाल सकते हैं, क्योंकि विभिन्न सामग्रियों से उत्कीर

कोर सैंडब्लास्टिंग उपकरण के अलावा, कलाकार और शिल्पकार को सतहों को तैयार करने और विनाइल स्टेंसिल लगाने के लिए एक श्रृंखला उपकरणों की भी आवश्यकता होगी। यह कटिंग मैट्स, यूटिलिटी नाइफ़, और स्टेंसिल बनाने के लिए सटीक कटिंग टूल्स के साथ-साथ क्लीनिंग सप्लाइज़ और मास्किंग सामग्री को भी शामिल कर सकता है ताकि वाइनिल सही उपकरण और सामग्री को एकत्रित करके, कलाकार वाइनिल सैंडब्लास्टिंग का पूर्ण क्षमता अनलॉक कर सकते हैं और अप्रतिम सटीकता और नियंत्रण के साथ अपने रचनात

विनाइल सैंडब्लास्टिंग परियोजना शुरू करना एक व्यवस्थित アプローチ की मांग करता है ताकि सर्वश्रेष्ठ संभव परिणाम प्राप्त किए जा सकें। आइए आपके कलात्मक क्षमता को खोलने की यात्रा में

- डिज़ाइन और तैयारी: अपने चुने हुए सतह पर खुदाई करने के लिए जिस डिज़ाइन को आप चाहते हैं, उसे बनाने या चुनने से शुरू करें। यह एक सरल ज्यामितीय पैटर्न, एक जटिल चित्रण या यहां तक कि एक व्यक्तिगत मोनोग्राम हो सकता है। एक बार जब आप डिज़ा

- सतह तैयारी: जिस सतह पर आप काम कर रहे हैं, चाहे वह कांच, धातु या किसी अन्य सामग्री हो, उसे अच्छी तरह से साफ और डीग्रीज करें। यह कदम महत्वपूर्ण है ताकि वाइनिल स्टेंसिल सुरक्षित रूप से चिपके और सैंडब्लास्टिंग प

- स्टेंसिल अनुप्रयोग: सावधानीपूर्वक संरेखित करें और तैयार सतह पर विनाइल स्टेंसिल लागू करें, हवा के बुलबुलों या झुर्रियों को समतल करके एक सीमलेस बंधन बनाएं। सैंडब्लास्टिंग प्रक्रिया के दौरान किसी भी अवांछित रिस

विनाइल सैंडब्लास्टिंग का यह विश्व कलात्मक अभिव्यक्ति के लिए एक विशाल और उत्साहजनक कैनवास है, जो रचनात्मक अन्वेषण के अनंत संभावनाएं प्रदान करता है। सबसे सरल ज्यामितीय आकारों से लेकर जटिल, विस्तृत डिजा

टेक्स्ट और टाइपोग्राफी को अपने विनाइल सैंडब्लास्टिंग डिजाइनों में शामिल करना एक आकर्षक मार्ग है। चाहे यह एक बोल्ड, आंख को पकड़ने वाला बयान हो, एक नाजुक स्क्रिप्ट या एक खेलनेवाला मोनोग्राम हो, अक्षरों और शब्दों की सटीक नक्काशी एक शानदार दृश्यात्मक प्रभाव पैदा कर सकती है। अपने स्वयं के अद्वितीय ट

वाइनल सैंडब्लास्टिंग के लिए एक और प्रभावशाली दिशा प्रकृति-प्रेरित मोटीफों की खोज है। नाजुक फूलों के पैटर्न से लेकर जटिल वन्यजीव के सिलूएट तक, प्राकृतिक दुनिया आकर्षक डिजाइनों के लिए एक समृद्ध प्रेरणा प्रदान करती है। इन जैविक रूपों को वाइनल स्ट

वाइनिल सैंडब्लास्टिंग परियोजना पर प्रारंभ करना एक रोमांचक और पुरस्कृत यात्रा हो सकती है, लेकिन अपनी सफलता सुनिश्चित करने के लिए कुछ महत्वपूर्ण युक्त वाइनिल स्टेंसिल की गुणवत्ता और तैयारी सबसे महत्वपूर्ण कारकों में से एक है। अपने स्टेंसिल को सावधानीपूर्वक डिज़ाइन और काटने के लिए समय लें, साफ, सटीक किनारों और सतह पर सुरक्षित चिपकने को सुनिश्चित करें। इस विवरण पर ध्यान देने से अंतिम परिणाम में लाभ होगा, क्योंकि इससे किसी अवांछित रक्तस्राव या डिज़ाइन के धुंधलेपन को रोका जा सकेगा।

एक और आवश्यक युक्ति यह है कि विनाइल स्टेंसिल लगाने से पहले सतह को बहुत ध्यान से तैयार करना। गहन सफाई और डिग्रीजिंग आवश्यक हैं ताकि एक चमकदार, एकसमान सतह बने जो स्टेंसिल को ठीक से चिपकने में मदद करे। यह कदम न केवल आपके डिजाइन की दीर्घायु सुनिश्चित करता है

अंततः, स्वयं सैंडब्लास्टिंग कला को मासटर करना इच्छित परिणाम प्राप्त करने के लिए महत्वपूर्ण है। विभिन्न अपक्षयी मीडिया, दबाव सेटिंग और ब्लास्टिंग कोणों के साथ प्रयोग करें ताकि आपके विनाइल डिजाइन को जीवंत करने वाला पूर्ण संतुलन प्राप्त किया जा सके। खुदाई की

जबकि वाइनिल सैंडब्लास्टिंग एक अत्यधिक बहुमुखी और आकर्षक कला रूप के रूप में उभरा है, यह विभिन्न सतहों पर जटिल डिजाइन और पैटर्न बनाने के लिए उपलब्ध एकमात्र तकनीक नहीं है। वाइनिल सैंडब्लास्टिंग के अनूठे लाभों और सीमाओं को अन्य लोकप्रिय विधियों के साथ त

विनाइल सैंडब्लास्टिंग का एक विकल्प पारंपरिक स्टेंसिल का उपयोग है, जिसे विभिन्न सामग्रियों जैसे कागज, प्लास्टिक या धातु से बनाया जा सकता है। ये स्टेंसिल एक अधिक बजट-अनुकूल विकल्प प्रदान करते हैं, लेकिन इनमें विनाइल की सटीकता और स्थायित्व की कमी हो सकती है। इसके अतिरिक्त, पारंपरिक स्टेंसिल के साथ सैंडब्लास्टिंग प्रक्रिया अधिक चुनौतीपूर्ण हो सकती है, क्योंकि एब्रेसिव मीडिया संभावित रूप से किनारों के नीचे रिस सकता है, जिससे कम स्पष्ट और सुसंगत डिज़ाइन बनते हैं।

विचार करने के लिए एक और तकनीक लेजर एटिंग है, जो विभिन्न सामग्रियों में डिजाइन को सटीक रूप से एटिंग करने के लिए उच्च-शक्ति वाले लेजर का उपयोग करती है। जबकि लेजर एटिंग अद्भुत रूप से विस्तृत और जटिल डिजाइन उत्पन्न कर सकता है, यह अक्सर एक महंगी और विशिष्ट प्रक्रिया है, जिसके लिए विशेष उपकरण और विशेषज्ञता की आवश्यकता हो

जैसा कि आपने इस अन्वेषण के दौरान पाया है, विनाइल सैंडब्लास्टिंग का जगत एक जीवंत और आकर्षक क्षेत्र है जो कलात्मक अभिव्यक्ति के लिए अनंत संभावनाएं प्रदान करता है। इस बहुमुखी माध्यम की शक्ति का उपयोग करके, आप नई सृ

चाहे आप एक अनुभवी कलाकार हों, एक उभरता हुआ कारीगर हों या सिर्फ कुछ अनूठे और व्यक्तिगत रचनाओं के शौकीन हों, विनाइल सैंडब्लास्टिंग आपकी कल्पना को खिलने के लिए एक आदर्श कैनवास प्रदान करता है। ग्लासवेयर और दर्पणों को कस्टमाइज करने से लेकर धातु, पत्थ

जैसे-जैसे आप विनाइल सैंडब्लास्टिंग के कला में गहराई से डूबते हैं, प्रयोग और खोज की यात्रा को अपनाएं। विभिन्न डिजाइन विचारों का अन्वेषण करें, विभिन्न प्रकार के विनाइल और अपक्षारक माध्यम के साथ प्रयोग करें, और लगातार खुद को संभावित सीमाओं को पार करने के लिए चुनौती देते रहें। प्रत्येक सफल परियोजना के साथ,

तो, आप क्या इंतज़ार कर रहे हैं? अपनी कलात्मक क्षमता को खोलें और विनाइल सैंडब्लास्टिंग के रंगीन दुनिया में डूब जाएं। अपनी कल्पना को उड़ान दें, और देखें कि आपके निर्माण कैसे जीवंत हो जाते हैं, जो उन सभी को मोहित और प्रेर

प्रिंटिंग प्रौद्योगिकी में प्रगति के साथ, डिजिटली प्रिंटेड विनाइल अब कभी से अधिक सुलभ और लागत-प्रभावी हो गया है। यह बहुमुखी माध्यम न केवल प्रचार सामग्री की दृश्य आकर्षण को बढ़ाता है, बल्कि टिकाऊपन

चाहे आप आकर्षक विपणन सामग्री बनाने की तलाश में एक व्यवसाय मालिक हों या अपने दृष्टिकोणों को जीवंत करने के लक्ष्य के साथ एक डिजाइनर, डिजिटल प्रिंटेड विनाइल के अंदरूनी और बाहरी पहलुओं को समझना अत्यावश्यक है। यह व्यापक गाइड आपको सब कुछ बताएगी, वि

डिजिटल प्रिंटेड विनाइल के रोमांचक दुनिया का अन्वेषण करते हुए हमारे साथ शामिल हों और इस नवीन प्रिंटिंग विधि से आपके ग्राफिक्स और डिजाइन परियोजनाओं को कैसे बेहतर बनाया जा सकता है, खोजें। अ

डिजिटल प्रिंटेड विनाइल ग्राफिक्स और डिजाइन के क्षेत्र में एक गेम-चेंजर बन गया है, जो व्यवसायों और रचनात्मक लोगों के लिए एक पसंदीदा विकल्प बनाता है। इस नवीन प्रिंटिंग विधि के प्राथमिक लाभों में से एक अंतिम उत्पाद की असाधारण गुणवत्ता है। डिजिटल प्रिंटिंग प्रौद्योगिकी ने एक ऐसे स्तर तक प्रगति की है जहां यह पारंपरिक प्रिंटिंग तकनीकों के बराबर की झलकदार, उच्च रंग समृद्ध और वास्तविक-जीवन हैं, यह सुनिश्चित करते हैं कि आपके डिजाइन सतह से उभरते हैं और अपने दर्शकों का ध्यान आकर्षित करते हैं।

डिजिटल प्रिंटेड विनाइल का एक और महत्वपूर्ण लाभ इसकी बहुमुखी प्रकृति है। यह माध्यम कस्टम साइनेज और वाहन रैप से लेकर ट्रेड शो प्रदर्शनी और आंतरिक सजावट तक के व्यापक अनुप्रयोगों के लिए उपयोग किया जा सकता है। बड़े-आकार के विनाइल पर प्रिंट करने की क्षमता आकर्षक, बड़े पैमाने पर ग्राफिक्स के निर्माण की अनुमति

डिजिटल प्रिंटेड विनाइल की लागत-प्रभावशीलता एक और प्रमुख लाभ है। परंपरागत प्रिंटिंग विधियों में अक्सर उच्च सेटअप लागत और न्यूनतम ऑर्डर मात्रा की आवश्यकता होती है, जिससे वे छोटे व्यवसायों और व्यक्तिगत डिजाइनरों के लिए कम पहुंचयोग्य हो जाती हैं। इसके विपरीत, डिजिटल प्रिंटिंग प्रौद्योगिक

डिजिटल प्रिंटेड विनाइल के मामले में, चुनने के लिए कई अलग-अलग प्रकार हैं, प्रत्येक अपनी अनूठी विशेषताओं और अनुप्रयोगों के साथ। सबसे आम प्रकारों में से एक कैलेंडर्ड विनाइल है, जो आंतरिक और अल्पकालिक बाहरी उपयोग के लिए लागत-प्रभावी और टिकाऊ विकल्प है। कैलेंडर्ड विनाइल अपने चिकने सतह और उत

डिजिटल प्रिंटेड विनाइल का एक और प्रकार कास्ट विनाइल है, जिसे अपनी उत्कृष्ट अनुकूलता और दीर्घकालिक टिकाऊपन के लिए जाना जाता है। कास्ट विनाइल को अक्सर ऐसे अनुप्रयोगों के लिए उपयोग किया जाता है जो सामग्री को जटिल सतहों पर अनुकूलित करने की आवश्यकता होती है, जैसे वाहन रैप और

डिजिटल प्रिंटिंग के लिए रिफ्लेक्टिव विनाइल और मेटालिक विनाइल जैसे विशेष विनाइल विकल्प भी उपलब्ध हैं। रिफ्लेक्टिव विनाइल को दृश्यता और सुरक्षा को बढ़ाने के लिए डिज़ाइन किया गया है, जिससे यह सड़क के निशान, सुरक्षा चिह्न और आपातकालीन वाहन ग्राफिक्स के लिए लोकप्रिय विकल्

आपके प्रोजेक्ट के लिए सही प्रकार के डिजिटल प्रिंटेड विनाइल का चयन करना महत्वपूर्ण है ताकि सर्वश्रेष्ठ संभव परिणाम सुनिश्चित किया जा सके। अपना निर्णय लेते समय, ऐसे कारकों पर विचार करें जैसे कि इसका उद्देश

इनडोर एप्लिकेशन या अल्पकालिक बाहरी उपयोग के लिए, कैलेंडर्ड विनाइल सबसे लागत-प्रभावी और व्यावहारिक विकल्प हो सकता है। यदि आपके प्रोजेक्ट को जटिल सतहों पर अनुकूलित होने या दीर्घकालिक बाहरी एक्सपोजर को सहन करने की आवश्यकता है, तो कास्ट विनाइल बेहतर विकल्प हो सकता है। प

विनाइल के विशिष्ट गुणों को भी ध्यान में रखना महत्वपूर्ण है, जैसे कि इसकी मोटाई, चिपकने की शक्ति और हटाने योग्यता। मोटे विनाइल अधिक टिकाऊ हो सकते हैं लेकिन लागू करना भी अधिक चुनौतीपूर्ण हो सकता है, जबकि हटाने योग्य विनाइल अस्थायी संस्थापनाओं या समय के साथ ग्राफिक्स बदलने के लिए एक मूल्यवान विकल्प हो सकते हैं।

डिजिटल प्रिंटिंग प्रक्रिया में विनाइल पर कई महत्वपूर्ण चरण शामिल हैं जो उच्च गुणवत्ता और दीर्घकालिक ग्राफिक्स को सुनिश्चित करते हैं। पहला चरण डिजाइन और फ़ाइल तैयारी चरण है, जहां आपका कला या ग्राफिक्स बनाया और डिजिटल प्रिंटिंग प्रक्रिया के लिए अनुक

एक बार डिज़ाइन तैयार हो जाने के बाद, डिजिटल प्रिंटिंग प्रक्रिया शुरू हो जाती है। डिजिटल प्रिंटर्स उन्नत इंकजेट प्रौद्योगिकी का उपयोग करते हैं ताकि वाइनिल सब्स्ट्रेट पर सजीव, उच्च-रेज़ॉल्यूशन वाले स्याही को सीधे लागू किया जा सके। डिजिटल प्रिंटिंग में उ

छपाई पूरी होने के बाद, वाइनिल को अतिरिक्त प्रसंस्करण जैसे लैमिनेशन या क्लियर-कोटिंग से गुजरना पड़ सकता है, ताकि इसकी टिकाऊता और पर्यावरणीय क लैमिनेशन, विशेष रूप से, ग्राफिक्स की आयु को बढ़ाने में मदद कर सकता है क्योंकि यह खरोंच, यूवी एक्सपोजर और अन्य संभावित खतरों के खिलाफ अतिरिक्त सुरक प्रक्रिया का अंतिम चरण प्रिंटेड विनाइल का आवेदन है, जिसमें सतह की तैयारी, संरेखण और चमकदार होने पर ध्यान देने की आवश्यकता होती है ताकि एक पेशेवर, सीमहीन समाप्

डिजिटल प्रिंटेड विनाइल की बहुमुखी प्रकृति इसे ग्राफिक्स और डिजाइन के व्यापक रेंज के लिए एक लोकप्रिय विकल्प बनाती है। सबसे आम उपयोगों में से एक कस्टम साइनेज है, जहां विनाइल ग्राफिक्स को अंदरूनी कार्यालय दीवारों से लेकर बाहरी इमारत के फासाड तक विभिन्न सतहों पर प्रिंट और लागू किया जा सकता है। इसस

डिजिटल प्रिंटेड विनाइल का एक और लोकप्रिय अनुप्रयोग वाहन रैप है। कस्टम-प्रिंटेड विनाइल रैप से वाहन की पूरी सतह को कवर करके, व्यवसाय अपने बेड़े को घूमते हुए बिलबोर्ड में बदल सकते हैं, जिससे वे अपने ब्रांड और सेवाओं को प्रभावी ढंग से प्रचारित कर सकते है

डिजिटल प्रिंटेड विनाइल व्यापार प्रदर्शनी और इवेंट प्रदर्शनियों के क्षेत्र में भी चमकता है। बड़े प्रारूप के बैनरों और पृष्ठभूमि से लेकर कस्टम-आकार वाले प्रदर्शनों और तीन-आयामी संरचनाओं तक, यह माध्यम डिजाइनरों को ऐसे डुबकी वाले, ध्यान आकर्षित करने वाले वातावरण बनाने की अनुमति देता है ज

डिजिटल प्रिंटेड विनाइल के मामले में, अंतिम उत्पाद की गुणवत्ता बहुत कुछ आप जिस प्रिंटिंग कंपनी का चयन करते हैं, उसकी विशेषज्ञता और क्षमताओं पर निर्भर करती है। अपना शोध करना और एक ऐसे प्रदाता का चयन करना अत्यावश्

किसी ऐसी डिजिटल प्रिंटिंग कंपनी की तलाश करें जो नवीनतम प्रिंटिंग प्रौद्योगिकी और उच्च-गुणवत्ता वाले सामग्री का उपयोग करती हो। उन्हें विभिन्न प्रकार, मोटाई और फिनिश के साथ विनाइल के व्यापक विकल्प होने चाहिए, ताकि आप अपने प्रोजेक्ट के लिए सही समाधान ढूंढ सकें। इसके अ

विश्वसनीयता और टर्नअराउंड समय डिजिटल प्रिंटिंग कंपनी का चयन करते समय भी महत्वपूर्ण कारक हैं। किसी ऐसे प्रदाता की तलाश करें जो आपके प्रोजेक्ट को समय पर और आपके बजट के भीतर पूरा कर सके, बिना गुणवत्ता को समझौता किए। कंपनी से संपर्क करें और उनकी प्रतिक्रियाशीलता, संचार और आपकी विशिष्ट जरूरतों को पूरा करने की इच्छा का आक

अपने डिजिटल प्रिंटेड विनाइल ग्राफिक्स की दीर्घायु और अनुकूलतम प्रदर्शन सुनिश्चित करने के लिए उचित रखरखाव और देखभाल अत्यावश्यक हैं। चाहे आपने कस्टम साइनेज, वाहन रैप या किसी अन्य विनाइल-आधारित अनुप्रयोग स्थापित

विनाइल रखरखाव के सबसे महत्वपूर्ण पहलुओं में से एक नियमित सफाई है। आपके ग्राफिक्स के स्थान और एक्सपोजर के आधार पर, आपको उन्हें साप्ताहिक या मासिक रूप से साफ करने की आवश्यकता हो सकती है। किसी हल्के, गैर-अपघर्षक सफाई सोल्यूशन और एक नरम कपड़े या स्पंज का उपयोग करके धीरे-धीरे किसी भी गंदगी, धूल या क

बाहरी अनुप्रयोगों के लिए, जैसे कि वाहन रैप या भवन साइनेज, विनाइल पर किसी भी क्षति या क्षति के संकेतों की निगरानी करना महत्वपूर्ण है, जैसे कि छिलना, दरारें या फीका होना। यदि आप किसी समस्या का पता लगाते हैं, तो इसे तुरंत संबोधित करना सबसे अच्छा है एक पेशेवर विनाइल ग्राफिक्स विशेषज्ञ से परामर्श करके। वे समस्

इन रखरखाव की सर्वोत्तम प्रथाओं का पालन करके, आप यह सुनिश्चित कर सकते हैं कि आपके डिजिटल मुद्रित विनाइल ग्राफिक्स अपने जीवंत दिखावे को बनाए रखें और आने वाले वर्षों में वांछित प्रभाव देते रहें। उचित देखभाल और रखरखाव में निवेश करना न केवल आपके विनाइल की आयु को

डिजिटल प्रिंटेड विनाइल ने निस्संदेह ग्राफिक्स और डिजाइन के जगत को क्रांतिकारी बना दिया है, व्यवसायों और रचनात्मक लोगों के लिए एक बहुमुखी, उच्च-गुणवत्ता और लागत-प्रभावी समाधान प्रदान करता है। कस्टम साइनेज और वाहन रैप से लेकर ट्रे

डिजिटल प्रिंटेड विनाइल के लाभों, प्रकारों और अनुप्रयोगों को समझकर, आप रचनात्मक संभावनाओं की एक दुनिया को खोल सकते हैं और अपने ग्राफिक्स को नई ऊंचाइयों पर ले जा सकते हैं। चाहे आप एक स्थायी छाप छोड़ने की तलाश में एक व्यवसाय मालिक हों या अपने दृश्यों को जीवंत करने

डिजिटल प्रिंटेड विनाइल के साथ अपनी यात्रा शुरू करते समय, याद रखें कि अपनी विशिष्ट जरूरतों के लिए सही प्रकार की सामग्री का चयन करें, एक विश्वसनीय प्रिंटिंग भागीदार के साथ काम करें, और अपने ग्राफिक्स की देखभाल करें। ऐसा करके, आप सुनिश्चित करेंगे कि

डिजिटल प्रिंटेड विनाइल की क्रांति यहाँ है, और यह प्रस्तुत करता है अनंत अवसर। इस नवीन माध्यम को अपनाएं, अपनी रचनात्मकता को मुक्त करें, और अपने ग्राफिक्स को केंद्र में लाएं। ग्राफिक्स और डिज़ाइन का भविष्य डिजिटल प्रिंटेड विना

चिपचिपापन परीक्षण शक्ति

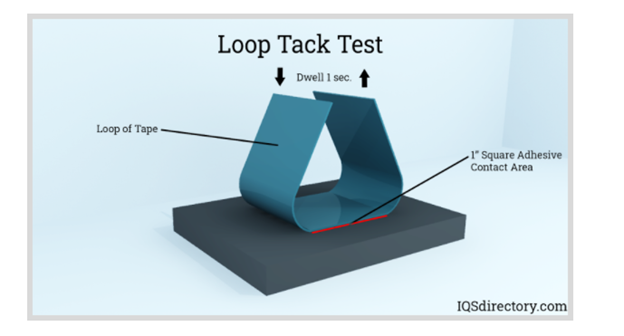

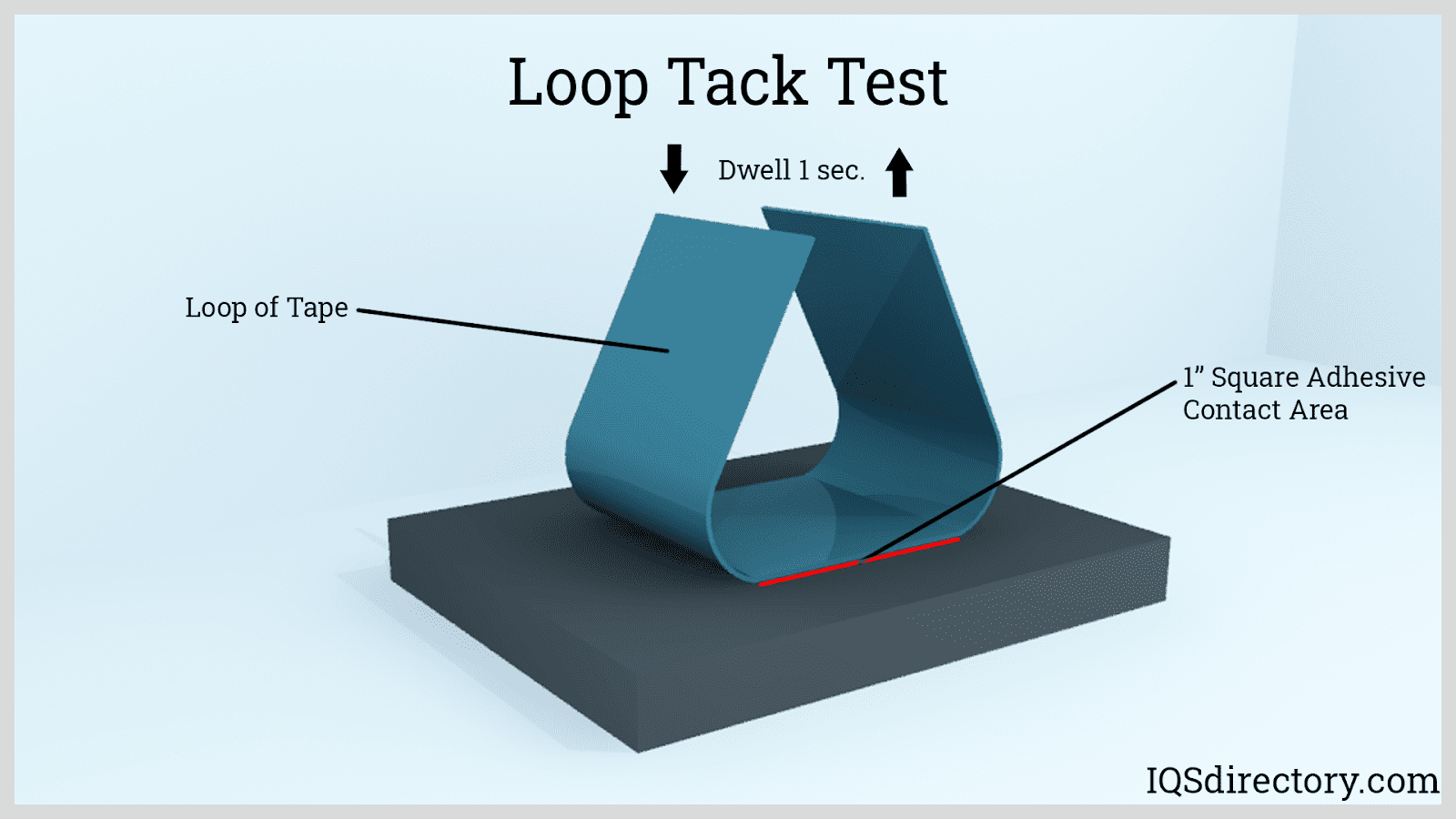

लूप टैक परीक्षण

दबाव संवेदनशील चिपचिपापन को फिल्मों, लेबल, स्टिकर्स और टेप्स पर लगाया गया है की चिपचिपाहट को मापने के लिए कई तरीके उपयोग किए जाते हैं।इनमें लूप परीक्षण और 90º और 180º पील परीक्षण शामिल हैं।लूप टेस्ट में, टेस्टिंग मशीन के प्रोब से जुड़ा चिपकने वाला टेप का एक लूप, क्षैतिज सतह से संपर्क करता है और थोड़ी देर बाद खींच लिया जाता है।यह उपकरण तापमान से टेप को उपकरण से अलग करने के लिए आवश्यक अधिकतम बल को मापता है।90º पील परीक्षण में, चिपकने वाली टेप को एक क्षैतिज प्लेट पर लगाया जाता है जिसका दूसरा सिर ऊपर की ओर लटकता है, जो एक "L" आकार बनाता है।180º पील परीक्षण में, चिपकने वाली टेप को चिपकने के परीक्षण ग्रिप के बीच ऊर्ध्वाधर में रखा जाता है, जहां टेप का मुक्त अंत ऊपर द्वारा पकड़ा जाता है और एक कसा हुआ "U" आकार बनाता है।90º और 180º पील अधिष्ठान परीक्षण टेप को छीनने के लिए आवश्यक स्थिर बल को मापते हैं, बल्कि अधिकतम बल को नहीं।90º पील अधिष्ठान परीक्षण आमतौर पर 180º पील अधिष्ठान परीक्षण से कम मान देता है।

Celadon Technology Company Ltd. उच्च गुणवत्ता वाले विनाइल ग्राफिक उत्पादों और चिपकने वाले प्रणालियों के उत्पादन में विशेषज्ञ है, जो वाणिज्यिक और औद्योगिक अनुप्रयोगों में प्रयोग होते हैं।हम कठोर गुणवत्ता नियंत्रण प्रक्रियाओं को लागू करते हैं ताकि हमारे उत्पाद सर्वोत्तम गुणवत्ता के हों।हमारे पास एक विशेष अनुसंधान और विकास टीम भी है जो हमारे ग्राहकों की आवश्यकताओं के लिए अनुकूल समाधान प्रदान करने के लिए है।हमारी वेबसाइट पर जाकर हमारे बारे में और अधिक जानें।

अधिक पढ़ेंकास्ट पीवीसी

शब्द “कास्ट” कास्ट पीवीसी के उत्पादन प्रक्रिया को संदर्भित करता है। प्लास्टिकाइज़र और रंगांकन का उपयोग करके पहले पीवीसी, प्लास्टिकाइज़र और रंगांकन को एक सॉल्वेंट का उपयोग करके विघटित किया जाता है। इस परिणामस्वरूप, एक पतली परत तरल मिश्रण की फिर एक कास्टिंग शीट पर डाली जाएगी। उसके बाद, इसे एक उच्च तापमान पर एक श्रृंगार ध्यान देने वाले ओवन के एक श्रृंगार में सुखाया और पकाया जाएगा, जिससे एक लचीली फिल्म बनेगी जिसमें एक समतल समाप्ति होगी। कास्टिंग शीट फिल्म की सतह की बनावट निर्धारित करती है।

क्योंकि सुखाने और उपचार प्रक्रियाओं के दौरान इस्तेमाल की जाने वाली तापमान अंतिम उत्पाद के अनुप्रयोगों में इस्तेमाल की जाने वाली तापमान से अधिक होती है, इसलिए ढलाई वाला पीवीसी ताप के कारण विकृति, पतन, मुड़ना या गिरावट को सह सकता है।यह उच्च आयामिक स्थिरता भी है क्योंकि उत्पादन प्रक्रिया के दौरान कोई दबाव नहीं लगाया जाता है।इसके अतिरिक्त, कास्ट पीवीसी पैटी इसे पतला, नरम और कैलेंडर पीवीसी से अधिक लचीला बनाता है, जिससे उन्हें वाहन लपेटन जैसे जटिल उपयोगों में उपयुक्त बनाता है।कास्टिंग द्वारा निर्मित फिल्में 12 साल तक चल सकती हैं।हालांकि, ढलाई उच्च उत्पादन लागत के कारण बड़े पैमाने पर उत्पादन के लिए उपयुक्त नहीं है;यह विस्तृत-चौड़ाई वाली फ़िल्में भी नहीं बना सकता।

कैलेंडर PVC

कार रैपिंग के लिए मैट अपारदर्शी रंग विनाइल

कैलेंडरवाला पीवीसी पीवीसी, प्लास्टिसाइज़र और रंगक को मिलाकर बनाया जाता है।फिल्म की चाहिए गई चौड़ाई, मोटाई और सतह समाप्ति को प्राप्त करने के लिए फुलाने वाले रोलर्स द्वारा फुलाए जाते हैं।कैलेंडर बनाया गया पीवीसी कास्ट पीवीसी से पतला और कम लचीला होता है, लेकिन कैलेंडर बनाया गया पीवीसी कई एप्लिकेशन के लिए उपयुक्त होता है।यह आम तौर पर छोटे से मध्यावधि अनुप्रयोगों के लिए उपयोग किया जाता है जो पॉइंट ऑफ परचेस डिस्प्ले, विंडो ग्राफिक्स, और आंशिक रैप्स जैसी जटिल सतहों के चारों में समानता की आवश्यकता नहीं है।कैलेंडरवाले पीवीसी का उत्पादन लागत ढलाई गई पीवीसी की तुलना में कम होता है क्योंकि उत्पादन में विलयन और सांचे की आवश्यकता नहीं होती है।इसकी सेवा जीवन की आमतौर पर दो से सात वर्ष तक होती है, जो प्लास्टिसाइज़र के प्रकार पर निर्भर करती है।

अधिक पढ़ेंमोनोमर वे मोलेक्यूल होते हैं जो केवल कार्बन और हाइड्रोजन अणुओं को ही सम्मिलित करते हैं। पॉलिमर बहुत सारे मोनोमरों को एक साथ जोड़कर बनाए जाते हैं। कैलेंडरिंग एक प्रक्रिया है जहां पॉलिमर फिल्मों को खींचकर और गर्म करके उन्हें पतला और मजबूत बनाया जाता है। कैलेंडरिंग फिल्मों के सबसे सामान्य प्रकार मोनोमेरिक और पॉलिमेरिक होते हैं। मोनोमेरिक फिल्मों का उपयोग आमतौर पर पैकेजिंग उद्योगों में किया जाता है क्योंकि वे मजबूत और लचीले होते हैं। पॉलिमेरिक फिल्मों का अक्सर कागजी उत्पादों पर प्रिंट करने के लिए उपयोग किया जाता है।

कैलेंडरिंग प्रक्रिया

कैलेंडर फ़िल्म बनाने के लिए, हमें पहले PVC रेज़िन, प्लास्टिसाइज़र और रंग एक साथ पिघलाने की आवश्यकता होती है। एक बार पिघल जाने के बाद, हम PVC को एक सिरीज़ के रोलर से गुज़ारते हैं जो सामग्री को समतल और किसी भी अविशेषता को सुधारते हैं। रोलर्स से गुज़रने के बाद, PVC को एक स्पूल पर बांधा जाता है।

प्लास्टिसाइज़र के बारे में

विनाइल फ़्लोरिंग में उपयोग किए जाने वाले प्लास्टिसाइज़र का सबसे सामान्य प्रकार फ़्थैलेट एस्टर होता है। फ्थैलेट वे रासायनिक पदार्थ हैं जो प्लास्टिक को इतना मुलायम बनाते हैं कि उन्हें आसानी से मोल्ड किया जा सके। विनाइल फ़्लोरिंग में बहुत सारे फ़्थैलेट्स होते हैं क्योंकि वे विनाइल को पर्याप्त रूप से मोल्ड करने के लिए पर्याप्त मजबूत बनाते हैं। लेकिन ये केमिकल लोगों के लिए अच्छे नहीं हैं। वे प्रजनन समस्याओं, हार्मोन विघटन और कैंसर जैसी स्वास्थ्य समस्याओं का कारण बन सकते हैं। इसीलिए हम केवल उच्च गुणवत्ता वाले REACH प्रमाणित प्लास्टिसाइज़र का उपयोग करते हैं जो किसी भी हानिकारक रासायनिक पदार्थ को नहीं सम्मिलित करते हैं।

मोनोमेरिक और पॉलिमेरिक का मतलब क्या होता है?

मोनो और पॉलिमर दोनों रासायनिक यौगिक हैं जो परमाणुओं की लंबी सिरों के साथ मिलते हैं। मोनो और पॉलिमर के बीच अंतर यह है कि ये सिरे कैसे एक दूसरे से जुड़े होते हैं। मोनोमर में, प्रत्येक सिर केवल एक अन्य सिर से जुड़ा होता है। इससे मोनोमर बहुत छोटे मोलेक्यूल होते हैं। वहीं, पॉलिमर में, चित्रों के बीच मल्टीपल कनेक्शन होते हैं। ये कनेक्शन पॉलिमर को मोनोमर से बहुत बड़ा बनाते हैं।

पॉलिमेरिक फिल्म्स

पॉलिमेरिक फिल्में लंबी श्रृंखला के प्लास्टिसाइज़र से बनाई जाती हैं। लंबी श्रृंखला मोलेक्यूल छोटी श्रृंखलाओं से बेहतर तरीके से बंधती है, इसलिए पॉलिमर मोनोमर से काफी मजबूत होते हैं। उनके पास एक अधिक ऊँची कांच की स्थानांतरण तापमान भी होता है, जिससे वे गर्मी और ठंड के प्रति अधिक प्रतिरोधी होते हैं। पॉलिमर फिल्में सामान्यतः मोनोमेरिक फिल्मों से मोटी होती हैं, 100-400 माइक्रोन तक की विस्तार में। यह उन्हें बर्फ, बारिश, हवा और नमक के छिड़काव की तरह कठोर माहौल में टिकने की अनुमति देता है। पॉलिमरों की मोनोमरों से बाहरी टिकाऊता भी अधिक होती है।

पॉलिमेरिक पीवीसी फिल्म की बाहरी टिकाऊता बेहतर होती है

मोनोमेरिक फिल्म

मोनोमेरिक फिल्म छोटे-श्रृंखला प्लास्टिसाइज़र्स से बनाई जाती हैं। ये छोटे चेन फिल्म में अच्छी तरह से बांध नहीं जाते हैं। सामग्री के अधिकांश, छोटी श्रृंखला वाले प्लास्टिसाइज़र फ़िल्म से बाहर निकलने की प्रवृत्ति रखते हैं, जिससे यह कच्चा हो जाता है। इसके अलावा, मोनोमेरिक फिल्म मोटाई में भिन्नता होती है। यह 80 से 400 माइक्रोन मोटी हो सकती है और संकुचित होने की प्रवृत्ति होती है। विशेष रूप से मुलायम और लचीली फिल्म। इसलिए, ये फिल्में इंडोर फ्लैट एप्लीकेशन्स के लिए सबसे अच्छी हैं और इनकी आउटडोर टिकाऊता 3 - 5 साल है। अंत में, मोनोमेरिक फिल्मों की छोटी अवधि वाली बाहरी टिकाऊता विभिन्न निर्माताओं के द्वारा भिन्न होती है, जिससे वे अर्थशास्त्रिक होते हैं।

मोनोमेरिक पीवीसी फिल्म इंडोर या छोटी अवधि के बाहरी आवेदन के लिए उपयुक्त है

पॉलिमेरिक फिल्म | मोनोमेरिक फिल्म |

|

|

अधिक पढ़ें

बॉन्ड के भाग

एक चिपकाने वाले टेप द्वारा बनाए गए बॉन्ड का एक चित्रित अंश, जो नीचे दिए गए चित्र में मैक्रोस्कोपिक रूप से दिखाया गया है, एक बॉन्ड का अनुच्छेद है। यह परत एक अधिष्ठान क्षेत्र, सहगति क्षेत्र और एक संक्रमण परत से मिलकर बनती है।

अड़चन क्षेत्र अड़चन और आधार के बीच का अंतरफलकीय परत है। संगठन क्षेत्र एक पवित्र अड़चन परत है जो अड़चन और पीछे के सामग्री, या अड़चन असमर्थ होने पर दूसरे आधार को धारण करती है। संक्रमण परत अड़चन और संगठन क्षेत्र के बीच की आधारभूत है।

कार्रवाई का मेकेनिज्म

चिपकने वाली टेप का मेकेनिज्म निम्नलिखित तरीके से होता है। दबाव-संवेदी चिपकने वाले गोंद की सक्रियण के बाद ये चरण तत्परता से पूरे किए जा सकते हैं।

- टेप पर दबाव के द्वारा चिपकने वाले गोंद को न्यूनतम दबाव के साथ उपकरण से संपर्क में लाया जाता है।

- चिपकने वाले गोंद अपनी सतह क्षेत्र बढ़ाता है और उपकरण की सतह के माध्यम से घुस जाता है।

- चिपकने वाले गोंद उपकरण पर स्थापित हो जाता है, जिससे मजबूत बंधन उत्पन्न होता है।

एक सफल बंधन प्राप्त करने के लिए दबाव-संवेदी चिपकने वाली टेप के तीन तत्व होते हैं - चिपकाव, संघटन और चिपचिपाहट।

-

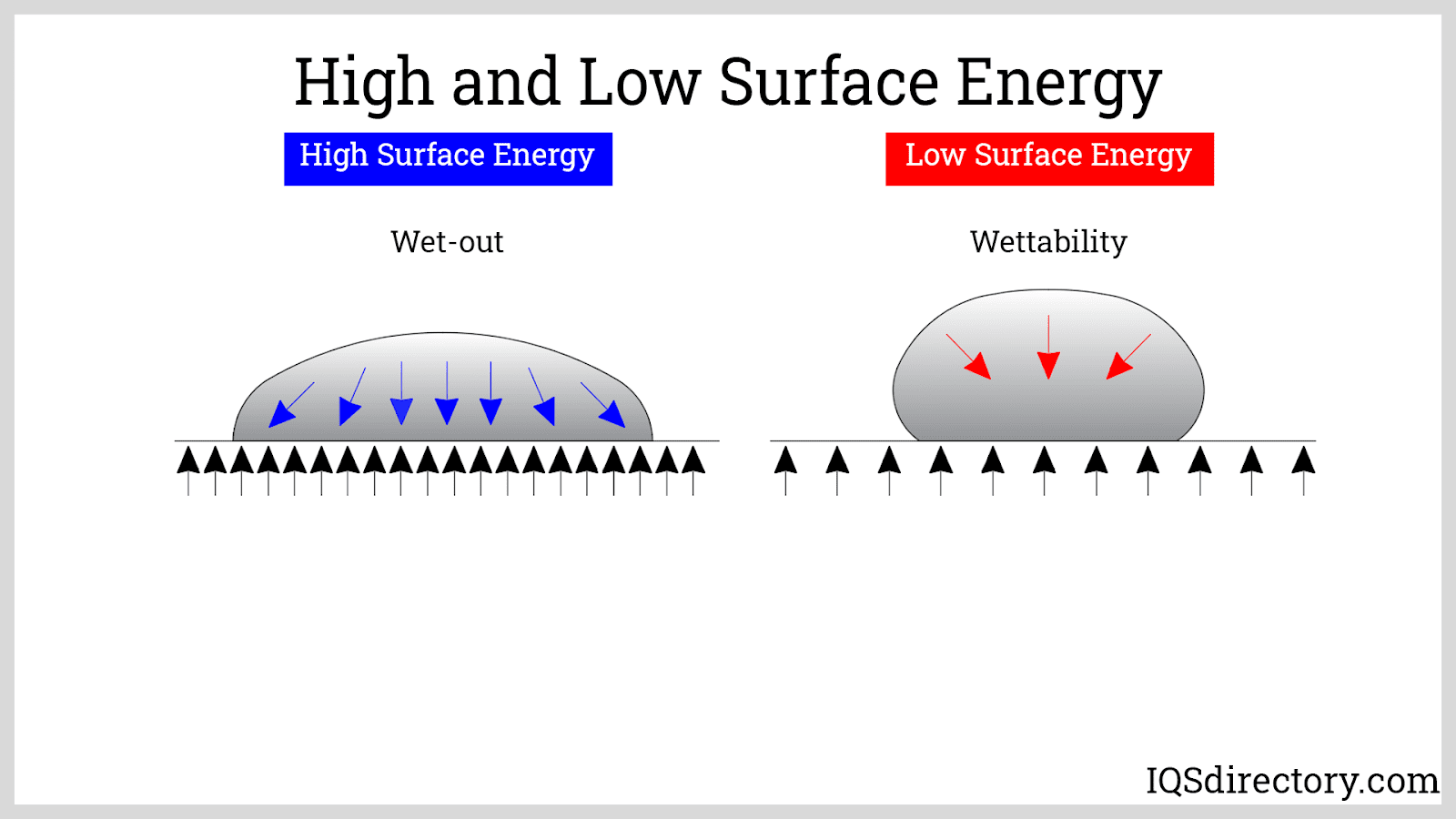

अधिष्ठान: अधिष्ठान एक चिपकने वाले के योग्यता को संदर्भित करता है जो एक चिपकने वाले को एडहेसिव बलों के माध्यम से उपकरण के सतह पर चिपकने की क्षमता है।चिपकने वाले बल दो अलग-अलग सामग्रीयों के आकर्षण को संदर्भित करते हैं।जब तत्व और चिपकने वाले अणु एक दूसरे के करीब आते हैं, तो उनके बीच अणु-अणु बीच के अंतरआणु बलों (जैसे कि वैन देर वाल्स बल, छितरन बल) के माध्यम से सूक्ष्म स्तर पर चिपटने के बल होते हैं।

सतही ऊर्जा वह गुण है जो जब यह चिपकाने वाले सामग्री के संपर्क में आता है, तो उपकरण की भिगोईयता का निर्धारण करता है। भिगोईयता सतही ऊर्जा को घुसने के लिए महत्वपूर्ण है, इसलिए एक निरंतर बंध बनाने के लिए उपकरण की सतह में घुसाव करना महत्वपूर्ण है।

सतहीय ऊर्जा को उस तत्व के सतह पर जो तरल पदार्थ द्वारा उत्पन्न इंटरमोलेक्युलर बाधाओं, आकर्षण और प्रतिकर्षण ऊर्जाओं का योग कहा जाता है। यदि उपकरण की सतही ऊर्जा अधिक होती है, तो चिपकने वाला पदार्थ आसानी से उसकी सतह पर बह जाएगा और अधिक सतह क्षेत्र को ढक लेगा। कुछ उच्च ऊर्जा उपकण्डों में पॉलीकार्बोनेट, पॉलीविनाइल क्लोराइड और जिंक शामिल हैं। दूसरी ओर, यदि उपकरण की सतही ऊर्जा कम होती है, तो चिपकने वाला पदार्थ “छोटे गोले” के रूप में बनेगा और केवल एक छोटी सी क्षेत्र को ढंकेगा। कम सतह ऊर्जा उपकरणों में टेफ्लॉन, रबर, पाउडर कोटिंग आदि शामिल हैं।

सतही दूषक चिपचिपा बंधन को रोकते हैं। इसलिए, चिपचिपा टेप के लगाने से पहले महत्वपूर्ण है कि सतह को ग्रीस, मिट्टी और नमी से मुक्त रखें।

-

संगठन: संगठन चिपकाने की आंतरिक ताकत है।यह अपने आप में चिपकाई के बंधन को संदर्भित करता है।संगठन संगति चिपकने वाली परत को संगठित रखती है और इसे टूटने से रोकती है।

एकतामूलक बल तरल के पड़ोसी अणुओं को अंदर खींचकर आकर्षित करते हैं। तरल की सतह पर अणुओं के पास उन्हें एक साथ बांधने वाली अधिक आकर्षक बाधाएं होती हैं। यह प्रक्रिया एक तरल की विशेषता जिसे सतह तनाव कहा जाता है के लिए जिम्मेदार है। सतह तनाव एक चिपकाव की क्षमता है जो एक ठोस की सतह पर विकृति का सामर्थ्य होती है, जिससे इसका सतह क्षेत्र कम होता है। चिपकाने वाली टेप के मामले में, चिपकाने वाले के अणुओं को समय के साथ बंध रखने और बनाए रखने के लिए मजबूत सहगामी बल होना चाहिए।

सिलिकॉन उच्च सतह तनाव वाले एक तरल का एक उदाहरण है। यदि सिलिकॉन परत के रूप में पदार्थ की सतह पर मौजूद होता है, तो इसे चिपकाने वाले चिपकाने से दुष्प्रभावित करना कठिन होगा। दूसरी ओर, यदि यह चिपकाने के रूप में उपयोग किया जाता है, तो यह एक स्थायी बंधन उत्पन्न करेगा।

जब एडहेशन और कोहेशन को फॉर्म्यूलेट करने या सही गोंदों का चयन करने के समय विचार किया जाना चाहिए। एक आदर्श बॉन्ड में एक उच्च सतह ऊर्जा उपकरण और एक कम सतह तनाव वाला गोंद होना चाहिए। उपकरण के अच्छे वेटिंग को प्राप्त करने के लिए, गोंद की शक्तियों को कोहेसिव शक्तियों की तुलना में अधिक होना चाहिए और संपर्क कोण 90° से कम होना चाहिए।

-

चिपचिपाहट: चिपचिपाहट एक दबाव-संवेदी टेप की विशेषता है जिसके द्वारा चिपकने वाला चिपकाव न्यूनतम दबाव के तह पर चिपकता है।सभी दबाव-संवेदनशील चिपकने वाले चिपकने वाले तत्वों को आमतौर पर 14.5 से 29 पीएसआई तक के दबाव के साथ टेप पर लगाए गए पहले उंगली दबाव द्वारा सक्रिय किया जाता है।चिपकने वाले टेप के लिए आवश्यक दबाव और संपर्क समय चिपकाने वाले टेप के प्रकार और आधार सामग्री के अनुसार भिन्न होता है।उच्च टैक के लिए गोंद टेप को चिपकाने के लिए कम दबाव और संपर्क समय की आवश्यकता होती है।

वर्णित घटना को कमरे के तापमान पर चिपचिपाहट की विस्कोएलास्टिसिटी के लिए जिम्मेदार माना जाता है। विस्कोएलास्टिक वस्तुएं ऐसे पदार्थ हैं जो द्रव्यत्व और कठोरता की गुणधर्म रखते हैं। जब धीमी दबाव टेप पर लगाया जाता है, तो यह अपनी द्रव्यता को कम करता है, जिससे सूक्ष्म स्तर पर उपकरण पर फ्लो को प्रोत्साहित किया जाता है। अपनी कठोरता गुणधर्म के कारण, उपकरण के साथ मजबूत अंतरमोलक बल के साथ मूल द्रव्यता पुनः प्राप्त होती है।

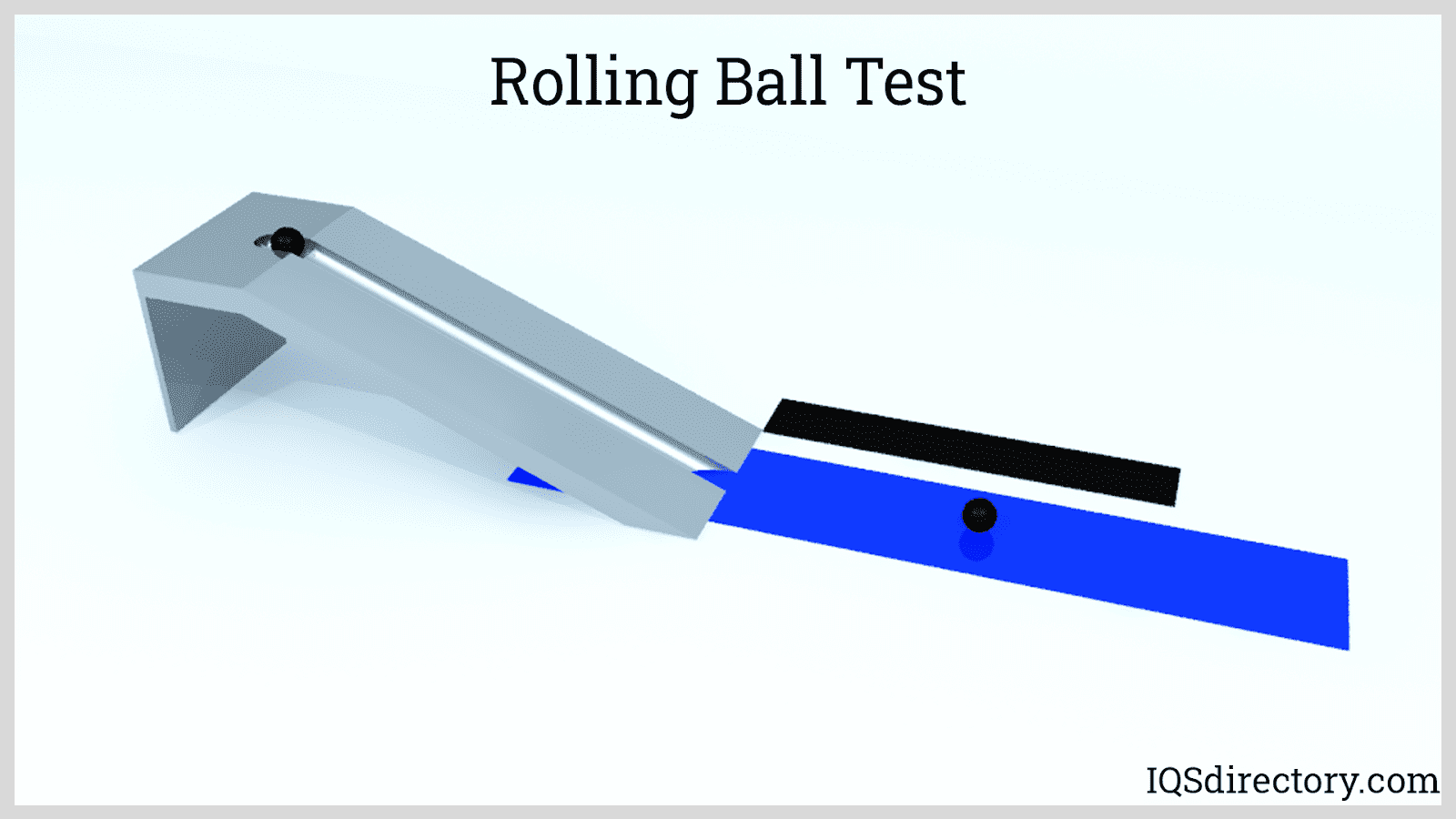

द रोलिंग बॉल टेस्ट और लूप टैक टेस्ट उन अधिसूचना टेप की चिपचिपाहट का मूल्यांकन करने के लिए सबसे आम गुणवत्ता नियंत्रण जांच हैं जो उत्पन्न हो रही हैं।

-

रोलिंग बॉल परीक्षण: रोलिंग बॉल परीक्षण सीधे चिपकने वाले टेप के चिपकाव के व्यवहार को मापता है।एक मानक वजन और व्यास वाली इस्पात की गेंद को ऊपर से एक ढली हुई ट्रैक पर रोल करने के लिए बनाया जाता है जो टेप की चिपचिपी ओर से बना होता है।चिपचिपाहट को चिपचिपे टेप ट्रैक पर गेंद के द्वारा यात्रा की गई दूरी से मापा जाता है;जितनी कम दूरी, उतना अधिक टैक।

- लूप टैक परीक्षण: लूप टैक परीक्षण एक मात्रात्मक और बार-बार दोहराने योग्य विधि है जो चिपकने वाले टेप की चिपचिपाहट का मूल्यांकन करने के लिए होती है।एक चिपकने वाले टेप का एक लूप टेंसाइल टेस्टर मशीन के प्रोब में लगाया जाता है।लूप को एक समतल सतह से थोड़ी सी देर के लिए संपर्क करने के लिए बनाया जाता है, फिर उपकरण इसे दूर खींचता है।बंध की टेंसाइल स्ट्रेंथ के संख्यात्मक मानों को रिकॉर्ड किया जाता है और मूल्यांकन के लिए समर्पित किया जाता है।

-

रोलिंग बॉल परीक्षण: रोलिंग बॉल परीक्षण सीधे चिपकने वाले टेप के चिपकाव के व्यवहार को मापता है।एक मानक वजन और व्यास वाली इस्पात की गेंद को ऊपर से एक ढली हुई ट्रैक पर रोल करने के लिए बनाया जाता है जो टेप की चिपचिपी ओर से बना होता है।चिपचिपाहट को चिपचिपे टेप ट्रैक पर गेंद के द्वारा यात्रा की गई दूरी से मापा जाता है;जितनी कम दूरी, उतना अधिक टैक।

संदर्भ: https://www.iqsdirectory.com/articles/tape-suppliers/adhesive-tape.html?msID=1f7798fc-4305-49eb-8ba4-85ca244c575d# अलग-अलग-प्रकार-ऑफ-चिपकने वाला-टेप्स

अधिक पढ़ेंप्रेस विज्ञप्ति

नया पीपीएफ विकसित हो रहा है

नया पीपीएफ विकसित हो रहा हैकटिंग एज पीपीएफ विकास के तहत है, टीपीयू पीपीएफ की प्रदर्शन को संभवतः संभावित...

अधिक पढ़ें